铝合金压铸模具浇道设计

摘要:压铸件浇道系统的设计之前通过对铸件的结构要求分析,确定对要求基本得到满足,设计浇道系统过程:a)选择浇口的位置;b)考虑引导金属流的流向;c)划分浇口的股数;d)设置浇道的形状和尺...

正常的压铸生产,首先取决于浇道系统的正确位置设置和形状尺寸,在生产重量大、壁厚相差悬殊、形状复杂、对组织致密性、表面质量和工艺质量要求严格的压铸件时,浇道的这些设计参数就需要精心设计了,在任何情况下,由于浇道系统设置不恰当对压铸件产品质量所造成的影响,是不可能通过改善其它压铸参数进行补偿的。

设计模具浇道系统的一般过程

压铸模具浇道系统的设计之前需要通过对铸件的结构以及客户的各种要求进行充分的分析,并确定这些要求基本得到满足,设计浇道系统的一般过程是:

a) 选择浇口的位置;

b) 考虑引导金属流的流向;

c) 划分浇口的股数;

d) 设置浇道的形状和尺寸;

e) 确定内浇口的截面积。

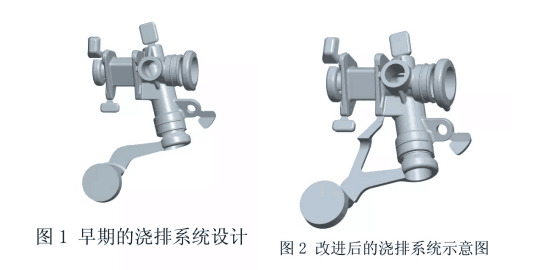

图1所示的某款汽车转向器壳体的铸件浇道设计图,这种浇道设计是早期的设计结构,由于采用了一个环形主浇道进行填充,产品成型基本良好,但是,由于芯子交叉部位局部壁厚较厚,中心处存在较大的缩孔,客户提出整改要求,为解决这个质量问题,经过对模具浇排系统做模拟填充后,我们将模具的浇道系统更改为如图2所示的这种结构,在不影响产品外观的情况下,铸件的厚大部位新增了一处很小的辅助浇道,经过生产实际实验,铸件厚大部位的内部缩松得到了很大的改善,产品质量完全满足了客户的需求,从此后,该产品的浇注系统的设计基本未再发生变化,这种压铸模具已设计制作了十余副,基本上属于定型的浇道设计方式,这些模具结构在复制时基本从未再做过多的更改,仅仅是对局部模具尖角、模具强度不足的地方进行过小范围的优化设计,以改进生产中发现的质量问题。

图1所示的某款汽车转向器壳体的铸件浇道设计图,这种浇道设计是早期的设计结构,由于采用了一个环形主浇道进行填充,产品成型基本良好,但是,由于芯子交叉部位局部壁厚较厚,中心处存在较大的缩孔,客户提出整改要求,为解决这个质量问题,经过对模具浇排系统做模拟填充后,我们将模具的浇道系统更改为如图2所示的这种结构,在不影响产品外观的情况下,铸件的厚大部位新增了一处很小的辅助浇道,经过生产实际实验,铸件厚大部位的内部缩松得到了很大的改善,产品质量完全满足了客户的需求,从此后,该产品的浇注系统的设计基本未再发生变化,这种压铸模具已设计制作了十余副,基本上属于定型的浇道设计方式,这些模具结构在复制时基本从未再做过多的更改,仅仅是对局部模具尖角、模具强度不足的地方进行过小范围的优化设计,以改进生产中发现的质量问题。

压铸模具浇道设计注意事项:

(1) 内浇道在铸件上的位置和效目应服从所选定的凝固顾序或补缩方法。对要求同时凝固的铸件,内浇道应开在铸件薄壁处,数量宜多面分散,避免内浇道附近的砂型局部过热;对要求顺序凝固的铸件,内浇道应开设在厚壁处。如设有冒口,使内浇遭通过冒口,能够提高冒口的补缩效果;对结构复杂的铸件,往往采用顺序凝固和同时凝固相结合的原则安排内浇道,即对每一个补缩区域依顺序凝固原则设置内浇道,而对整个铸件则按同时凝固原则采用多内浇道分散充型。这样,既可使铸件的各个厚大部位得到充分补缩而避免出现缩孔、缩松,又可将铸件的铸造应力和变形减小;当铸件壁厚相差悬殊、而又必须从薄壁处引入金属时,则应同时使用冷铁加速厚壁处的凝固,并加放冒口补缩。

(2) 内浇道的方向不要冲着细小砂芯、型壁、冷铁和芯撑,必要时采用切线引入。但应注意,切线引入会引起型内金属的回转运动,适用于外表面有粗糙度要求的圆形铸件。当筒形铸件内表面要求严格时,应避免金属液回转,以免夹渣物聚集在铸件的内表面。

(3) 内浇道应尽量薄。薄内浇道的好处足:降低内浇道吸动区,有利于横浇道阻渣;减轻清理工作量;内浇道薄于铸件的壁厚,在去除浇道时不易损害铸件;对铸铁件,簿的内浇道能充分利用铸件本身的石墨化膨胀获得紧实的铸件。球墨铸铁件的内浇道的宽度和长度为其厚度的4倍。

(4) 对薄壁铸件,可用多内浇道的浇注系统实现补缩,这时内浇道尺寸应符合冒口颈的要求。

(5) 内浇道避免开设在铸件品质要求很高的部位,以防止金相组织粗大。对受求耐压、防渗漏的管类件,内浇道通常开在法兰处,以防止管壁处出现缩松;内浇道开设在加工表面上,则有利于铸件的外观。

(6) 为了使金属液快速而平稳地充型,有利于排气和除渣,各个内浇道中的金属流向应力求一致,防止金属液在型内碰撞、流向混乱而出现过度紊流。

(7) 尽景在分型面上开设内浇道,使造型方便。

(8)对收缩大易形成裂纹的合金铸件,内浇道的设置应尽量不阻碍铸件的收缩。

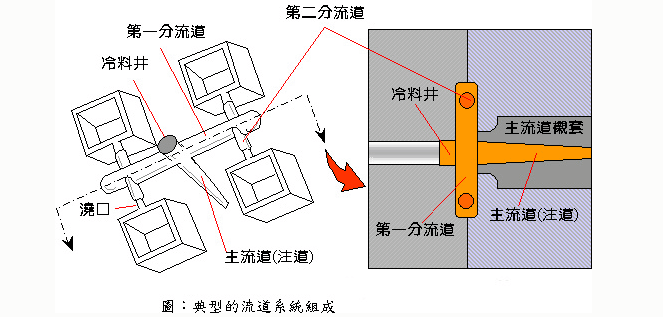

普通的流道系统(Runner System)也称作浇道系统或是浇注系统,是铝液自射出机射嘴(Nozzle)到模穴的必经通道。流道系统包括主流道(Primary Runner)、分流道(Sub-Runner)以及浇口(Gate)。

1.主流道:也称作主浇道、注道(Sprue)或竖浇道,是指自射出机射嘴与模具主流道衬套接触的部分起算,至分流道为止的流道。此部分是铝液进入压铸模具后最先流经的部分。

2.分流道:也称作分浇道或次浇道,随压铸模具设计可再区分为第一分流道(First Runner)以及第二分流道(Secondary Runner)。分流道是主流道及浇口间的过渡区域,能使铝液的流向获得平缓转换;对于多模穴模具同时具有均匀分配铝料到各模穴的功能。

3.浇口:也称为进料口。是分流道和模穴间的狭小通口,也是最为短小肉薄的部分。作用在于利用紧缩流动面而使塑料达到加速的效果,高剪切率可使铝液流动性良好;黏滞加热的升温效果也有提昇料温降低黏度的作用。在成型完毕后浇口最先固化封口,有防止铝液回流以及避免模穴压力下降过快使铝合金压铸件产生收缩凹陷的功能。成型后则方便剪除以分离流道系统及铝合金压铸件。

4.冷料井:也称作冷料穴。目的在于储存补集充填初始阶段较冷的铝料波前,防止冷料直接进入模穴影响充填品质或堵塞浇口,冷料井通常设置在主流道末端,当分流道长度较长时,在末端也应开设冷料井。

模具流道设计基本原则:

(1)模穴布置(Cavity Layout)的考虑

1.尽量採用平衡式布置(Balances Layout )。

2.模穴布置与浇口开设力求对称,以防止压铸模具受力不均产生偏载而发生撑模溢料的问题。

3.模穴布置尽可能紧凑以缩小模具尺寸。

(2)流动导引的考虑

1.能顺利地引导铝液填满模穴,不产生涡流,且能顺利排气。

2.尽量避免铝液正面衝击直径较小的型芯,以防止型芯位移(Core Shift)或变形。

(3)热量散失及压力降的考虑

1.热量损耗及压力降越小越好。

2.流程要短。

3.流道截面积要够大。

4.尽量避免流道弯折及突然改变流向(以圆弧角改变方向)。

5.流道加工时表面粗糙度要低。

6.多点进浇可以降低压力降及所需射压,但会有合模线问题。

(4)流动平衡的考虑

1.一模多穴(Multi-Cavity)充填时,流道要平衡,尽量使塑料同时填满每一个模穴,以保证各模穴成型品的品质一致性。

2.分流道尽量採用自然平衡式的布置方式(Naturally-Balanced Layout)。

3.无法自然平衡时採用人工平衡法平衡流道。

(5)废料的考虑

在可顺利充填同时不影响流动及压力损耗的前提下,减小流道体积(长度或截面积大小)以减少流道废料产生及回收费用。

(6)冷料的考虑

在流道系统上设计适当的冷料井(Cold Slug Well)、溢料槽以补集充填初始阶段较冷的铝料波前,防止冷料直接进入模穴影响充填品质。

(7)排气的考虑

应顺利导引铝料填满模穴,并使模穴内空气得以顺利逃逸,以避免包封烧焦的问题。

(8)铝合金压铸件品质的考虑

1.避免发生短射、毛边、包封、缝合线、流痕、喷流、残馀应力、翘曲变形、模仁偏移等问题。

2.流道系统流程较长或是多点进浇(Multiple Gating)时,由于流动不平衡、保压不足或是不均匀收缩所导致的成品翘曲变形问题应加以防止。

3.产品外观性质良好,去除修整浇口方便,浇口痕(Gate Mark)无损于铝合金压铸件外观以及应用。

(9)生产效率的考虑

尽可能减少所需的后加工,使成形週期缩短,提高生产效率。

(10)顶出点的考虑

需考虑适当的顶出位置以避免铝合金压铸件脱模变形。

联络我们

联络我们